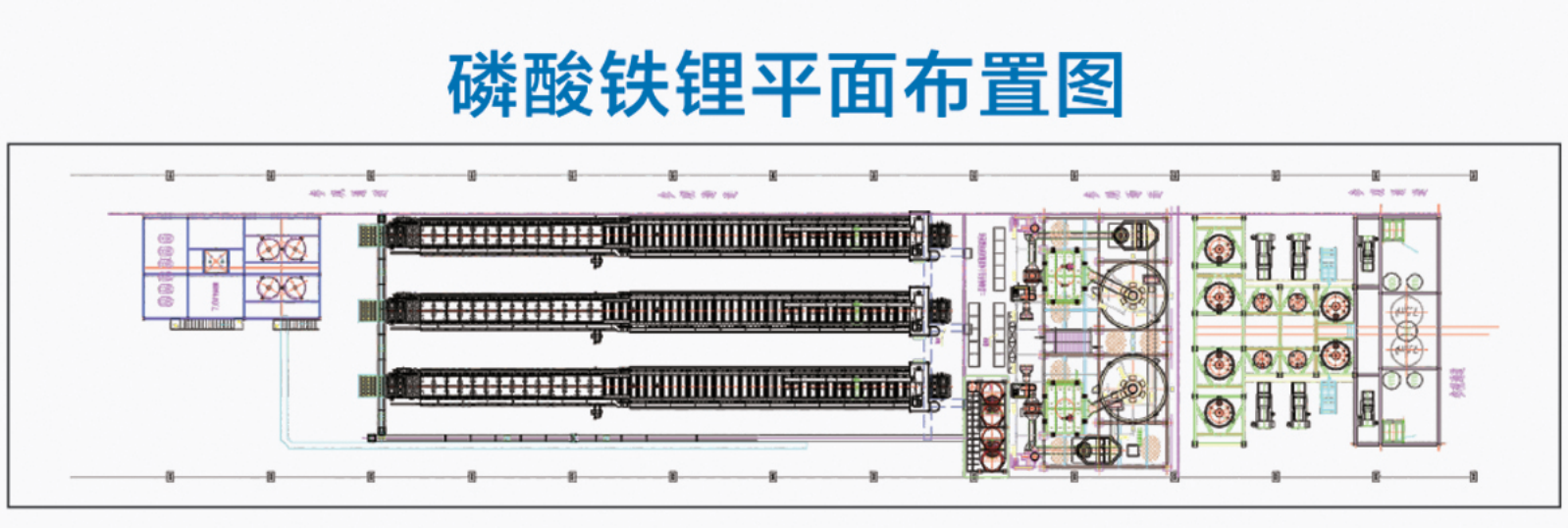

磷酸铁锂制粉生产线

磷酸铁锂制粉生产线将原材料(锂源、铁源、磷源、碳源等)通过一系列物理和化学过程,制备成符合电池级要求的、微观结构均匀的磷酸铁锂粉末

磷酸铁锂制粉生产线将原材料(锂源、铁源、磷源、碳源等)通过一系列物理和化学过程,制备成符合电池级要求的、微观结构均匀的磷酸铁锂粉末

磷酸铁锂制粉生产线生产线概述

磷酸铁锂制粉生产线是将原材料(锂源、铁源、磷源、碳源等)通过一系列物理和化学过程,制备成符合电池级要求的、微观结构均匀的磷酸铁锂粉末。

一、磷酸铁锂制粉生产线的生产目标:

高纯度:杂质含量低于行业标准

一致的化学计量比:Li:Fe:P=1:1:1。

均匀的碳包覆:提高材料导电性。

合适的粒径分布:D50通常在1-3微米,且分布窄。

良好的晶体结构:完整的橄榄石结构。

高振实密度:提升电池体积能量密度。

二、主要生产工艺路线

完成磷酸铁的脱水、碳酸锂和葡萄糖的自动配料、纳米研磨、喷雾干燥、通过轨道炉煅烧、气流粉碎、除铁、批混、振动过筛、自动化脱气、真空包装等工序,形成全封闭自动化的生产线

三、生产线核心工序及设备详解

1.原料准备与配料

目的:精确称量各种原料,保障化学计量比的准确性。

主要原料:

锂源:碳酸锂(Li₂CO₃)或氢氧化锂(LiOH)。

铁源:磷酸铁(FePO₄)或氧化铁(Fe₂O₃)/草酸亚铁(FeC₂O₄·2H₂O)。目前以磷酸铁路线为主流。

碳源:葡萄糖、蔗糖、沥青等,在烧结中既作为还原剂,又形成导电碳层。

关键设备:高精度电子秤、自动配料系统、物料输送系统

2.湿法研磨与混合

目的:将原料在液体介质(通常是去离子水或乙醇)中充分混合并研磨至纳米或亚微米级,实现分子级别的均匀接触,为后续均匀反应打下基础。

关键设备:

砂磨机:目前最主流的设备。通过锆珠等研磨介质的高速运动对物料进行剪切、撞击和研磨,效率高,粒度控制好。

高速搅拌机:用于预混合。

控制要点:研磨时间、转速、物料固含量、研磨介质粒径。

3.喷雾干燥

目的:将研磨好的浆料瞬间干燥,形成流动性好的、微球形的前驱体粉末。

原理:浆料通过雾化器喷入高温干燥塔,液滴在瞬间蒸发水分,形成球形颗粒。

关键设备:喷雾干燥塔。

控制要点:进风温度、出风温度、雾化器转速、浆料供料速度。这直接影响前驱体粉末的粒径、形貌和流动性。

4.烧结

目的:这是整个工艺的“心脏”。在惰性气氛(通常是氮气或氩气)下,前驱体粉末在高温下发生固相反应,生成具有橄榄石晶体结构的磷酸铁锂,同时碳源被热解形成均匀的导电碳包覆层。

关键设备:

辊道窑:连续生产,自动化程度高,产量大,是目前大规模生产的首选。

推板窑:也是连续窑炉,适合中等规模生产。

控制要点:烧结温度曲线(最关键)、气氛纯度、氧气含量、物料在高温区的停留时间。温度通常控制在700℃左右。

5.粉碎与解聚

目的:烧结后的物料会发生软团聚,形成较大的颗粒团。需要通过粉碎将其打散,恢复到一次颗粒的尺寸,并获得狭窄的粒径分布。

关键设备:

气流磨:利用高速气流使颗粒相互碰撞摩擦而粉碎。是目前最主流和理想的设备,因为它无机械接触,污染小,能耗相对较低,且能有效控制粒度。

机械粉碎机:如高速粉碎机,但可能引入金属污染。

6.二次包碳

目的:对于性能要求更高的产品,会在烧结粉碎后,再进行一次碳包覆。将LFP粉末与碳源重新分散混合,然后进行低温热处理,以进一步提高材料的导电性。

设备:混合机、低温烧结炉(如回转炉)。

7.除铁与筛分

目的:去除在加工过程中可能引入的微量金属铁杂质(特别是经过机械粉碎后),并筛除过大或过小的颗粒,控制产品的粒径分布。

关键设备:

除铁器:高梯度电磁除铁器。

振动筛或超声波振动筛。

控制要点:磁感应强度、筛网目数。

8.包装

目的:将成品粉末在干燥环境中(如手套箱或干燥房)进行包装,防止吸潮。

关键设备:真空包装机、吨袋包装机、干燥房。

四、生产线关键考量因素

自动化与智能化:通过PLC和MES系统控制,实现高度智能化生产

环境控制:整个生产环境要求洁净、干燥,特别是后段工序。

能耗:烧结和喷雾干燥是主要的能耗环节,注重节能设计

质量控制:在线检测(如激光粒度仪)和离线检测(XRD,SEM,电化学性能测试)贯穿始终。

环保与安全:粉尘防爆、废水处理(研磨工序)、废气处理(烧结工序)必须达标。

咨询热线: