三元材料制粉生产线

三元材料制粉的本质是将液态的金属盐溶液,通过一系列复杂的物理和化学过程,转化为符合特定要求的、微米级别的、具有理想球形形貌和精确化学计量比的三元材料前驱体颗粒。

三元材料制粉的本质是将液态的金属盐溶液,通过一系列复杂的物理和化学过程,转化为符合特定要求的、微米级别的、具有理想球形形貌和精确化学计量比的三元材料前驱体颗粒。

三元材料制粉生产线整体概述

三元材料制粉的本质是将液态的金属盐溶液,通过一系列复杂的物理和化学过程,转化为符合特定要求的、微米级别的、具有理想球形形貌和精确化学计量比的三元材料前驱体颗粒。

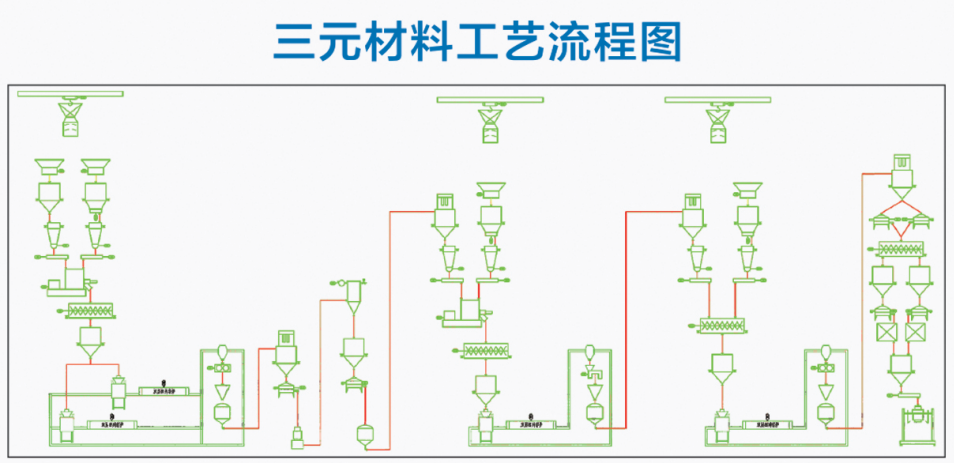

一、整个三元材料制粉生产线整体流程

完成对三元前驱体、氢氧化锂等材料的自动配料、高速混合、烧结、破碎、筛分、洗涤、干燥二次包覆烧结、机械粉碎、过筛、除铁、成品输送、自动上袋真空热合,自动输送包装,自动码垛生产线。

二、制粉生产线详细工艺流程及设备

1.前驱体合成工段

目的:制备出化学计量比精确、粒径分布均匀、形貌规整(通常为球形)、振实密度高的三元前驱体。这是决定最终产品性能的基石。

主要原料:硫酸镍、硫酸钴、硫酸锰的混合溶液。

核心设备与工序:

共沉淀反应釜:将金属盐溶液、碱液(NaOH)和络合剂(氨水)按精确比例连续加入反应釜中,在严格控制温度、pH值、搅拌速度的条件下,发生共沉淀反应,生成球形前驱体颗粒。

陈化、过滤与洗涤:反应后的浆料需要陈化以使晶体生长完整,然后通过压滤机或离心机进行固液分离,并用去离子水反复洗涤,去除残余的钠离子和硫酸根离子。

干燥与筛分:使用盘式干燥机、耙式干燥机或回转窑等设备进行干燥,然后通过振动筛进行筛分,得到合格的三元前驱体粉末。

2.混料与烧结工段

目的:将前驱体与锂源均匀混合,并通过高温烧结,形成具有层状结构的LiMO₂晶体。

主要原料:三元前驱体、碳酸锂或氢氧化锂。

核心设备与工序:

精确配料与混合:按化学计量比(需考虑锂盐在高温下的挥发损失)进行精确配料,使用高速混合机或V型混合机进行干法混合,或使用砂磨机进行湿法混合(更均匀)。

装钵:将混合好的物料装入烧结用的匣钵(通常为氧化铝材质)中。

气氛辊道窑烧结:这是整个过程的核心环节。装有物料的匣钵在通有纯氧或空气的辊道窑中,经历严格的升温、保温、降温程序。高温下,锂源与前驱体发生固相反应,生成目标晶体结构。温度、气氛和时间的控制直接影响材料的容量、循环寿命和稳定性。

3.后处理工段

目的:将烧结形成的坚硬块状物料处理成适合电池使用的微米级粉末,并通过二次烧结优化性能。

核心设备与工序:

粗碎:使用颚式破碎机或对辊破碎机将大块烧结料破碎成小块。

粉碎与分级:使用气流磨或机械磨将小块物料粉碎成微米级的细粉。气流磨因其无介质、污染小、温升低等优点成为主流选择。粉碎后的物料立即进入气流分级机,分离出符合要求粒径的粉末,粗粉返回继续粉碎。

二次烧结(退火):对一次粉碎后的粉末进行再次烧结,目的是:

补锂:弥补一次烧结中的锂损失。

修复晶体结构:消除粉碎过程中产生的晶格应力,提高结构完整性。

优化表面性质。

二次粉碎与分级:对二次烧结后可能轻微结团的物料进行轻微粉碎和分级,保障最终粒度的均一性。

4.成品处理工段

目的:确保产品的纯净度和包装质量。

核心设备与工序:

除铁/除磁:使用高梯度电磁除铁器去除粉末中可能混入的微量铁磁性杂质,提高电池的安全性和自放电性能。

真空包装:将成品粉末在干燥环境中(如在手套箱内)装入铝塑袋,并进行抽真空封装,防止材料吸潮变质。

三、制粉生产线关键控制点(KCP)

金属比例精度:从原料配制到反应全过程,必须保证原材料的原子比与设计值高度一致。

pH值与氨浓度:直接影响颗粒的形貌(球形度)、粒度、粒度分布(PSD)和振实密度(TD)。

反应温度与搅拌:保证反应均匀,避免局部过饱和,防止生成不规则颗粒。

杂质控制:贯穿始终,从原料纯度、设备材质(多采用316L不锈钢)、工艺用水(超纯水)到环境控制,保障产品纯度。

粒度与形貌一致性:这是衡量一条生产线技术水平的核心指标,要求批次间和批次内的高度稳定。

咨询热线: